Мастера спирта. Секреты безотходного производства этанола.

Как найти своего покупателя в новых условиях? Такой вопрос мучил всех руководителей спиртовых заводов Украины в начале 1990‑х. Вместе с развалом СССР украинские спиртзаводы потеряли рынки сбыта пищевого спирта и оказались на грани банкротства. Экспортировать свою продукцию также было невозможно — отрасль всю свою историю была государственной монополией, сильно отставала в технологиях, что делало украинский спирт неконкурентным на мировых рынках.

Ответ на свой вопрос спиртовики нашли в конструкторском бюро «Цыганков». За 18 лет работы КБ «Цыганков» в составе компании «Агротехнолоджи» осуществило более 20 проектов по модернизации и реконструкции спиртовых заводов, а также по их переводу на производство биоэтанола, спрос на который стабильно растет.

Своевременная альтернатива

История украинского рынка биоэтанола началась в середине нулевых — с постановления тогдашнего премьер‑министра Украины Валерия Пустовойтенко. Он покусился на святое — на монополию концерна «Укрспирт» — и вывел из структуры концерна Будыльский спиртзавод. Инициатором смелого шага стало руководство Государственного комитета Украины по энергосбережению. Терять предприятию было нечего. После развала СССР спиртзавод, как и многие другие, едва сводил концы с концами. Спасение было в инновациях.

Инновации предложил Сергей Цыганков, заместитель директора по научной работе Института пищевой химии и технологии НАН Украины. Предложение было в духе времени — перейти на выпуск биоэтанола, который тогда, как альтернативное топливо, набирал популярность во всем мире. Сергей Цыганков был уверен, что этот тренд не обойдет и Украину. Тем более что на руку первопроходцам отрасли играло обилие сахарных заводов в Украине. Побочный продукт сахарного производства — меласса — идеальное сырье для производства биоэтанола. «Эксперимент удался: первый модернизированный под выпуск биоэтанола спиртзавод стал успешным предприятием», — рассказывает Сергей Цыганков, который сейчас является техническим консультантом КБ «Цыганков».

Технологии получения спирта и биоэтанола схожи, принципиальное же отличие — в специальном оборудовании, которое используется. Главное в производстве биоэтанола — удаление 4% воды из спирта с целью получения топливного этанола. Однако в стране такого оборудования не было — всю свою советскую историю Украина производила почти исключительно пищевой спирт. В КБ «Цыганков» пошли на риск. К примеру, на том же Будыльском спиртзаводе энтузиастам пришлось начинать с нуля. Существующее оборудование модернизировали под производство биоэтанола, а недостающие узлы заказали на Винницком опытном заводе. Затраты, понесенные инвесторами, завод быстро окупил. Рентабельность производства биоэтанола существенно повысилась за счет применения энергосберегающих технологий и оборудования. «Главным экономическим эффектом было то, что завод, который стоял пять лет, заработал и стал платить людям зарплаты», — вспоминает Сергей Цыганков.

Первыми покупателями украинского биоэтанола стали топливные сети «Укртатнафта», «БРСМ‑Нафта» и «КЛО». Еще больший импульс рынок получил в 2008‑м, когда бензин в Украине в среднем подорожал на 40%. Биоэтанол из дешевой мелассы стал отличной альтернативой светлых нефтепродуктов. Заправщикам такой ход был выгоден. «Биоэтанол повышает качество дешевого бензина — стоит добавить туда 10–15% биоэтанола, и на выходе вы получаете хороший 95‑й. И в ценах это было выгодно», — отмечают в компании «Агротехнолоджи».

Окончательно место биоэтанола на топливном рынке страны закрепил принятый в 2012 году Закон Украины «О производстве и использовании моторных топлив с содержанием биокомпонентов». Этим законом вводилась норма об обязательном добавлении биоэтанола в бензин. Например, на 2013‑й рекомендательная норма по содержанию биоэтанола составляла не менее 5%.

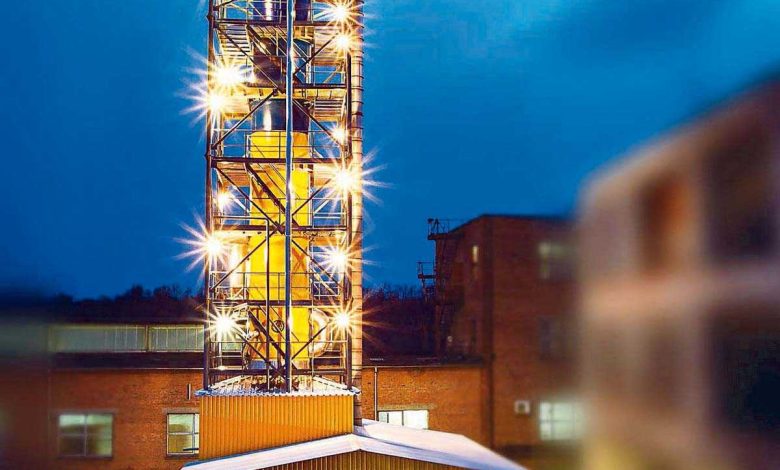

В конце 2014 года портфолио КБ пополнилось сразу тремя проектами. На Гайсинском спиртовом заводе в Винницкой области заработал блок адсорбционного обезвоживания топливного этанола мощностью 150 т в сутки. Тогда же был введен в эксплуатацию модернизированный блок дистилляции и концентрирования топливного этанола. За счет использования энергосберегающих решений расход технологического пара удалось снизить до 2,5 км на один литр продукта. В свою очередь, это уменьшило общие затраты предприятия.

Еще на двух заводах Украины после внедрения новых технологий и тепловых схем производительность выросла вдвое, а расход энергии сократился в 2,2 раза. «У нас каждый следующий завод лучше предыдущего. Потому что мы получаем обратную связь от клиентов и смотрим, как можно усовершенствовать следующий проект. Каждый наш проект — это как индпошив. Никакого типового проектирования, как было в СССР», — отмечает Петр Цыганков, руководитель направления в «Агротехнолоджи».

В 2015‑м инженеры КБ на Гайсинском спиртовом заводе ввели в эксплуатацию вакуумную дистилляционно‑концентрационную установку производительностью до 60 т в сутки и еще меньшим энергопотреблением — до 1,7 кг пара на литр сырого продукта. По эффективности эта установка пока единственная в Украине. К концу 2016 года КБ нарастило производительность предприятия до суточной производительности 100 т продукции.

Инновации значительно повышают рентабельность производства

Повышает эффективность работы производства автоматика, которую поставляет компания «Саутком» — давний партнер КБ «Цыганков». Как говорит директор «Сауткома» Сергей Коломиец, так можно к минимуму свести влияние человеческого фактора. Это, в свою очередь, повышает качество продукции и уменьшает энергозатраты. Именно поэтому рентабельность новых биоэтаноловых комплексов в среднем вдвое больше, чем у аналогичных европейских производств. По словам сотрудников КБ и его партнеров, если биоэтаноловое производство строится на основе уже существующего спиртзавода, то комплекс окупается за 1,5–2 года.

Проектные работы

Компетенция специалистов КБ «Цыганков» — это стратегическая инвестиция в каждый проект. Опыт работы КБ может значительно уменьшить итоговую стоимость проекта. К примеру, эксперты бюро отлично знают, что именно нужно покупать за рубежом, а что реально произвести в Украине. Так можно сэкономить без потери качества. «Все, кроме стандартного оборудования и автоматики, можно производить по нашим чертежам на мощностях нашего партнера — Винницкого опытного завода», — объясняет Петр Цыганков. — Был у нас такой пример — искали выпарную установку: в Германии она стоила 3 млн евро, а в Виннице обошлась вдвое дешевле».

До приобретения оборудования нужно решить, что именно необходимо для работы создаваемого производства. Для этого в КБ разрабатывается общая концепция будущего завода. Главное здесь — определиться со структурой предприятия и рассчитать, какие мощности понадобятся для его работы. При этом важно учесть, каким будет расход разных ресурсов — от сырья и воды до энергоносителей. От этого будет зависеть рентабельность производства. Также на объем затрат, сроки запуска и окупаемости проекта будет влиять наличие у компании собственных хранилищ для сырья и готовой продукции. «Чтобы снять эти вопросы, как правило, требуется от одного до двух месяцев», — говорит Сергей Цыганков.

После разработки концепции предприятия можно приступать к его непосредственному проектированию. Суть документа — алгоритм взаимодействия отдельных технологических блоков и объектов инфраструктуры. От того, как будет выглядеть технологическая цепочка, зависит план заводской застройки. Одновременно эксперты КБ разрабатывают документацию на специальное и нестандартное оборудование: ректификационные колонны, теплообменники, адсорберы и другие подобные агрегаты. Этот период занимает от двух до четырех месяцев.

Третий и заключительный этап — комплектация, строительство и ввод в эксплуатацию самого производственного комплекса. Инженеры КБ контролируют строительные и монтажные работы, сертификацию оборудования, разработку технических условий и технологического регламента производства. Параллельно проводится обучение работников заказчика, которые будут управлять заводом после его запуска. Это самый объемный этап работ — он длится 8–12 месяцев.

Еще одна задача экспертов КБ — подбор методик контроля качества продукции по европейским и отечественным стандартам. От этого будет зависеть конкурентоспособность продукции на внутреннем и внешнем рынках. Также разработчики обеспечивают сопровождение работы предприятия в течение шести месяцев после ввода в эксплуатацию.

Сейчас описанная схема отработана КБ «Цыганков» не только в Украине. За все это время КБ модернизировало и запустило спиртовые заводы в Иране, Латвии, Азербайджане и России. «Все наши работы выполняют квалифицированные работники КБ и партнеры бюро, имеющие серьезный опыт работы в агропромышленном секторе, — рассказывает Петр Цыганков. — Кроме того, у нашей компании есть деловые контакты с основными мировыми поставщиками крупнотоннажного оборудования для заводов биоэтанола».

Безотходное будущее

В будущее в компании «Агротехнолоджи» смотрят с уверенностью. Обнадеживает то, что ЕС снял импортные пошлины с украинского биоэтанола и установлены квоты на его продажи в Европе. Украина входит в число крупнейших в мире производителей кукурузы, и этот факт может сделать нашу страну одним из главных поставщиков топливного этанола в ЕС. «После снятия пошлин на европейских рынках у украинских производителей появился реальный шанс, так как наша продукция станет дешевле зарубежных аналогов», — описывают перспективы работники компании.

Кроме того, популярность топливного этанола будет расти вместе с падением спроса на рапсовый биодизель. С того момента как в ЕС на топливо из рапса уменьшили налоговые преференции, его цена выросла, и этот вид топлива потерял часть своих покупателей.

Еще одно преимущество биоэтанола — возможность безотходного производства. Продукт, который образуется в процессе биоэтанолового производства, — сухая барда с растворимыми веществами (DDGS) — во многих странах мира используется как высокопротеиновый корм для животных. Сейчас стоимость тонны DDGS на рынке ЕС достигает $200, что может стать дополнительным источником дохода для агрария. «У нас DDGS вообще не знают, но за рубежом это популярный продукт, и те, кто производит биоэтанол, смогут туда его продавать», — говорит Петр Цыганков.